PCBA生產過程的四個主要環節

PCBA加工生產過程包括從元器件采購與檢驗、PCB制作、元器件焊接到測試與檢驗,每一個環節都需要高度的精確性和嚴謹性,只有在每一個環節都做到精益求精,才能確保PCBA的最終質量和性能。接下來我們將詳細介紹PCBA生產過程的四個主要環節,幫助讀者更好地理解這一復雜而精密的過程。

一、項目評估與合同簽訂

1. 明確產品需求

在PCBA加工項目啟動之初,代工廠通常會與客戶進行深入溝通,明確產品的功能要求、性能指標、生產數量及周期等關鍵信息。這些信息是后續所有工作的基礎,確保雙方對產品有清晰、一致的理解。

2. 可行性與成本效益評估

根據客戶提供的具體信息,代工廠會進行全面的項目可行性和成本效益評估。這包括技術可行性、生產能力、材料供應等多個方面,以確保項目能夠順利進行,并在預定的時間和預算內完成。

3. 簽訂詳細合同

在充分評估后,雙方將簽訂詳細的加工合同。合同中會明確各自的權利和義務,包括產品質量標準、交貨時間、價格條款、違約責任等關鍵內容,為項目的順利實施提供法律保障。

4. PCBA加工的重要性

PCBA加工作為電子制造的核心環節,其質量直接關系到最終產品的性能和可靠性。因此選擇一家經驗豐富、技術實力強的PCBA加工服務商對于電子產品制造商來說至關重要。

二、元器件采購與檢驗

PCBA加工的第一步是元器件的采購與檢驗。元器件的質量直接決定了PCBA的最終性能,因此這一環節至關重要。

1. 根據BOM表采購元器件

代工廠會根據客戶提供的BOM(物料清單)進行元器件采購。這一環節要求代工廠具備豐富的供應鏈資源和嚴格的質量控制體系,以確保元器件的質量穩定、供應及時。

2. 嚴格的入庫檢驗

采購回來的元器件需要進行嚴格的檢驗和篩選,確保每一顆元器件都符合生產要求。這包括外觀檢查、性能測試、可靠性測試等多個方面,以防止不良品進入生產線。

3. 元器件管理與存儲

合格的元器件會被妥善管理和存儲,以備后續的生產使用。代工廠需要建立完善的物料管理系統,確保物料的可追溯性和安全性。

4. PCBA加工的供應鏈管理

供應鏈管理是PCBA加工中的關鍵環節之一。代工廠需要與多家優質供應商建立長期合作關系,確保元器件的質量和供貨穩定性。同時還需要通過集中采購和規模化生產等方式降低生產成本,為客戶創造更大的價值。

三、印刷電路板(PCB)制作

印刷電路板(PCB)是PCBA加工的基礎,其制作過程同樣需要高度的精確性和嚴謹性。

1. 電路設計與布線

PCB板設計是PCBA加工的第一步,也是最為關鍵的一步。代工廠會根據客戶的需求和產品規格,使用專業的設計軟件進行電路布線、元器件布局及層次設計等工作。設計過程中需要充分考慮電氣性能、熱管理、信號完整性等因素,確保設計的合理性和可靠性。

2. 仿真分析與優化

設計完成后,還需進行仿真分析,通過計算機模擬實際工作環境來驗證設計的正確性和穩定性。這有助于發現潛在的問題并進行優化,減少后期修改的成本和時間。

3. PCB板制造工藝

PCB板制造涉及一系列復雜的工藝流程,包括電路板的切割、鉆孔、蝕刻、電鍍及表面處理等。代工廠會根據設計要求選擇合適的材料和工藝進行制造,確保PCB板的質量和性能符合標準。

4. PCBA加工的技術要求

PCBA加工對技術和設備的要求極高,需要代工廠具備先進的生產設備和技術團隊。同時還需要嚴格的質量控制體系和完善的生產流程,以確保每一道工序都符合質量要求。

四、元器件焊接

元器件焊接是PCBA加工中最關鍵的環節之一,焊接質量直接影響到PCBA的可靠性和性能。

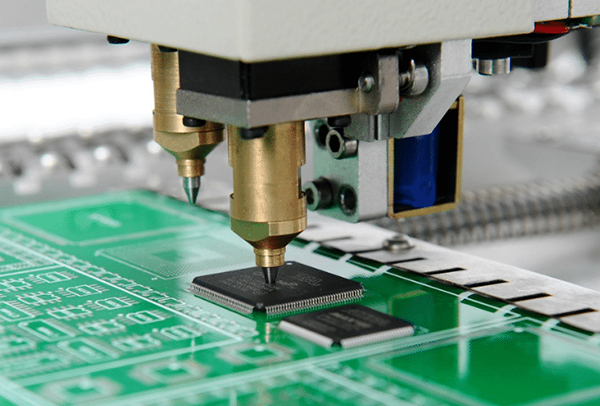

1. 表面貼裝技術(SMT)

表面貼裝技術(SMT)是現代PCBA加工中最常用的焊接技術。SMT工藝包括錫膏印刷、元器件貼裝、回流焊接等步驟。SMT工藝具有高精度、高速度、高可靠性等優點。

2. 通孔插裝技術(THT)

通孔插裝技術(THT)是一種傳統的焊接技術,適用于一些大尺寸或高功率的元器件。THT工藝包括元器件插裝、波峰焊接等步驟。THT工藝雖然速度較慢,但在某些應用場景中仍然具有不可替代的優勢。

五、SMT貼片與DIP插件加工

1. SMT貼片加工

SMT貼片加工是PCBA加工中的核心環節之一。它采用自動化設備將微小的元器件精確貼裝到PCB板上。這一過程通常包括錫膏印刷、元件放置、回流焊接等步驟。錫膏印刷是將焊膏或貼片膠漏印到PCB的焊盤上;元件放置則是通過高精度的貼片機將元器件放置在預定的位置上;回流焊接則是通過高溫使焊膏融化,將元器件與PCB板牢固連接在一起。

2. DIP插件加工

對于一些不適合SMT工藝的元器件(如大型連接器、電解電容等),代工廠會采用手工或半自動方式進行DIP插件加工。插裝完成后,通過波峰焊接或回流焊接等工藝對元器件進行焊接,確保焊點可靠、連接穩固。

3. 質量檢查與功能測試

在焊接完成后,代工廠會對PCBA進行嚴格的質量檢查和功能測試。質量檢查主要包括外觀檢查、尺寸測量等,確保所有元件安裝位置正確,無破損、無變形等不良現象。功能測試則是通過專業的測試設備和工藝驗證電路板的各項功能是否正常。

4. PCBA加工的質量控制

質量控制是貫穿整個PCBA加工過程的重要環節。代工廠需要建立完善的質量管理體系和檢測手段,確保每一道工序都符合質量要求。同時還需要對生產過程中的關鍵參數進行監控和記錄,以便及時發現并解決問題。

六、測試與檢驗

PCBA加工的最后一步是測試與檢驗,這一環節的目的是確保PCBA的質量和性能符合設計要求。

1. 功能測試

功能測試是對PCBA進行全面檢測,確保其各項功能正常。功能測試通常包括電源測試、信號測試、通信測試等。

2. 可靠性測試

可靠性測試是對PCBA在極端條件下的性能進行檢測,以確保其在各種環境下都能穩定工作。可靠性測試包括高溫測試、低溫測試、濕度測試、振動測試等。

3. 外觀檢驗

外觀檢驗是對PCBA的外觀進行檢查,確保其沒有明顯的缺陷,如焊點不良、元器件錯位、PCB損傷等。

在PCBA加工過程中,每一個環節都至關重要,任何一個環節的疏忽都可能導致整個PCBA的失敗。因此PCBA加工不僅需要先進的技術和設備,更需要嚴謹的態度和精細的操作。只有這樣才能生產出高質量、高可靠性的PCBA,滿足現代電子產品對性能和可靠性的高要求。

通過本文PCBA生產過程的四個主要環節的介紹,相信讀者對PCBA加工的四個主要環節有了更深入的了解。在實際工作中,只有嚴格按照這些環節進行操作,才能確保PCBA的質量和性能。希望本文能夠為從事PCBA加工的讀者提供有價值的參考和幫助。

客服1

客服1