SMT貼片加工廠講解及工藝流程

SMT貼片加工廠的運(yùn)作工藝和技術(shù)質(zhì)量控制,SMT是一種在電子產(chǎn)品制造過(guò)程中,用于將電子元器件貼裝到電路板上的先進(jìn)技術(shù),隨著科技的不斷進(jìn)步,SMT貼片加工已經(jīng)成為現(xiàn)代電子產(chǎn)品制造的核心工藝之一。本文將對(duì)SMT貼片加工廠的運(yùn)作模式、工藝流程、技術(shù)細(xì)節(jié)、質(zhì)量控制和未來(lái)發(fā)展趨勢(shì)進(jìn)行詳細(xì)講解,幫助讀者全面了解SMT貼片加工的各個(gè)方面。

一、SMT貼片加工的基本概念與發(fā)展歷程

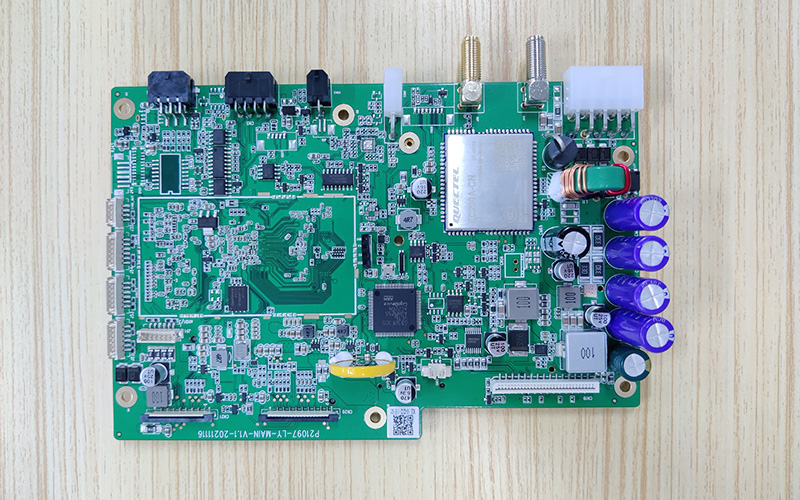

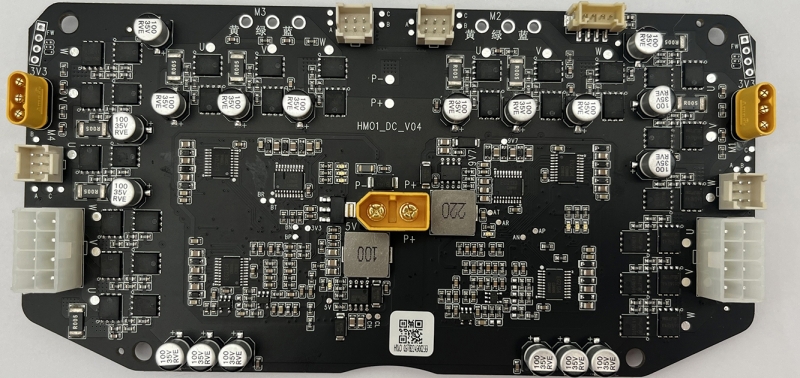

SMT是將電子元器件通過(guò)表面貼裝的方式,直接安裝到PCB表面的一種工藝。與傳統(tǒng)的插腳式元器件焊接方法不同,SMT技術(shù)不僅大大提高了裝配密度,還顯著降低了生產(chǎn)成本,提升了產(chǎn)品的可靠性和性能。自20世紀(jì)80年代初期SMT技術(shù)被引入以來(lái),經(jīng)過(guò)幾十年的發(fā)展,SMT已經(jīng)成為全球電子產(chǎn)業(yè)中最主要的組裝技術(shù)之一。隨著產(chǎn)品對(duì)小型化、集成度和高性能要求的提升,SMT貼片加工技術(shù)也不斷創(chuàng)新和改進(jìn),推動(dòng)了各種先進(jìn)設(shè)備和工藝的出現(xiàn)。

二、SMT貼片加工的工藝流程

SMT貼片加工廠的生產(chǎn)流程通常包括以下幾個(gè)主要步驟:印刷、貼片、回流焊接、檢測(cè)、清洗和成品檢測(cè)。這些步驟都是為了確保每一塊PCB板上元器件的準(zhǔn)確安裝和焊接質(zhì)量。

1. **印刷**:首先,需要將焊膏均勻涂覆在PCB的焊盤(pán)上,這個(gè)過(guò)程通常通過(guò)自動(dòng)印刷機(jī)來(lái)完成。焊膏是由金屬粉末和助焊劑組成,能夠在回流焊接過(guò)程中起到良好的連接作用。

2. **貼片**:在焊膏印刷完成后,利用SMT貼片機(jī)將表面貼裝元器件,精準(zhǔn)地放置在PCB板上的焊盤(pán)位置。貼片機(jī)通常配備高精度的視覺(jué)系統(tǒng),能夠自動(dòng)識(shí)別元器件的方向、位置,確保貼片的準(zhǔn)確性。

3. **回流焊接**:貼片后的PCB板需要通過(guò)回流焊接爐進(jìn)行焊接。回流焊接是利用加熱將焊膏中的助焊劑和焊錫熔化,從而實(shí)現(xiàn)元器件與PCB的焊接連接。回流焊接過(guò)程中溫度控制至關(guān)重要,過(guò)高或過(guò)低的溫度都可能影響焊接質(zhì)量。

4. **檢測(cè)**:焊接完成后,需要對(duì)電路板進(jìn)行視覺(jué)檢查和X射線檢查,確保元器件的焊接是否完整,是否有虛焊、短路等問(wèn)題。通過(guò)AOI(自動(dòng)光學(xué)檢測(cè))設(shè)備進(jìn)行表面缺陷的檢測(cè)是目前最常見(jiàn)的方式。

5. **清洗與成品檢測(cè)**:在回流焊接后PCB表面往往,會(huì)殘留一些焊膏或助焊劑,需要通過(guò)清洗機(jī)清洗干凈。最后,經(jīng)過(guò)全面的功能測(cè)試和可靠性檢測(cè),確保產(chǎn)品符合出廠標(biāo)準(zhǔn)。

三、SMT貼片加工廠的設(shè)備與技術(shù)

SMT貼片加工涉及的設(shè)備和技術(shù)種類(lèi)繁多,涉及從原料準(zhǔn)備到最終檢測(cè)的每個(gè)環(huán)節(jié)。以下是一些關(guān)鍵設(shè)備和技術(shù):

1. **印刷機(jī)**:用于將焊膏均勻涂布到PCB板上的焊盤(pán)區(qū)域。印刷機(jī)的精度直接影響焊接質(zhì)量,因此其穩(wěn)定性和精準(zhǔn)度非常重要。

2. **貼片機(jī)**:是SMT貼片加工中最關(guān)鍵的設(shè)備之一,主要用于將表面貼裝元器件準(zhǔn)確地放置在PCB板上。貼片機(jī)通過(guò)高速攝像系統(tǒng)進(jìn)行元器件識(shí)別和定位,確保貼片位置的準(zhǔn)確無(wú)誤。

3. **回流焊爐**:回流焊爐是完成SMT貼片加工過(guò)程中的一個(gè)核心設(shè)備,能夠精確控制溫度曲線,保證焊接過(guò)程中的溫度穩(wěn)定,避免過(guò)高或過(guò)低的溫度影響元器件焊接質(zhì)量。

4. **AOI(自動(dòng)光學(xué)檢測(cè))設(shè)備**:AOI是通過(guò)攝像機(jī)拍攝PCB表面的圖像,并與預(yù)設(shè)的標(biāo)準(zhǔn)圖像進(jìn)行比較,自動(dòng)識(shí)別焊接質(zhì)量問(wèn)題,如虛焊、錯(cuò)位、短路等。

5. **X射線檢測(cè)系統(tǒng)**:對(duì)于一些復(fù)雜的元器件,特別是BGA(Ball Grid Array)封裝元器件,AOI設(shè)備難以檢測(cè)到其底部焊接點(diǎn),因此X射線設(shè)備成為檢測(cè)這些焊接問(wèn)題的理想工具。

四、SMT貼片加工的質(zhì)量控制

質(zhì)量控制是SMT貼片加工廠中至關(guān)重要的一環(huán),因?yàn)槊恳粔KPCB板上的焊接質(zhì)量都會(huì),直接影響到最終產(chǎn)品的性能和可靠性。以下是一些常見(jiàn)的質(zhì)量控制方法:

1. **過(guò)程控制**:在SMT貼片加工過(guò)程中,每一個(gè)步驟都需要嚴(yán)格控制。如印刷焊膏的厚度、貼片機(jī)的速度和壓力、回流焊的溫度曲線等,都需要根據(jù)產(chǎn)品要求進(jìn)行精確調(diào)整。

2. **在線檢測(cè)**:SMT貼片加工廠通常會(huì)在生產(chǎn)線上安裝AOI和SPI(焊膏印刷檢測(cè))等設(shè)備,通過(guò)實(shí)時(shí)監(jiān)控生產(chǎn)過(guò)程中的每一塊電路板,及時(shí)發(fā)現(xiàn)問(wèn)題并進(jìn)行修正。

3. **最終檢測(cè)**:SMT加工完成后的最后檢測(cè)步驟包括功能測(cè)試、外觀檢查和可靠性測(cè)試等。功能測(cè)試一般通過(guò)自動(dòng)化測(cè)試設(shè)備(ATE)進(jìn)行,確保每塊PCB的電路功能正常。

4. **統(tǒng)計(jì)質(zhì)量控制**:許多SMT貼片加工廠還會(huì)采用統(tǒng)計(jì)過(guò)程控制(SPC)來(lái)對(duì)生產(chǎn)數(shù)據(jù)進(jìn)行分析,發(fā)現(xiàn)潛在的質(zhì)量波動(dòng)問(wèn)題,提前采取改進(jìn)措施。

五、SMT貼片加工廠的未來(lái)發(fā)展趨勢(shì)

隨著電子行業(yè)的不斷發(fā)展,SMT貼片加工技術(shù)也在不斷創(chuàng)新和進(jìn)步。未來(lái)SMT貼片加工的趨勢(shì)主要體現(xiàn)在以下幾個(gè)方面:

1. **高精度與高密度組裝**:隨著電子產(chǎn)品功能的日益復(fù)雜,產(chǎn)品對(duì)電路板的小型化和高集成度的要求不斷提高。未來(lái)SMT貼片加工廠將更加注重設(shè)備的精度和精細(xì)化管理,以適應(yīng)更復(fù)雜的元器件和更高密度的電路板。

2. **自動(dòng)化與智能化**:隨著人工智能和自動(dòng)化技術(shù)的發(fā)展,SMT貼片加工將更加智能化。設(shè)備的自動(dòng)化程度和生產(chǎn)線的智能化管理將進(jìn)一步提升生產(chǎn)效率,減少人工成本和人為錯(cuò)誤。

3. **綠色環(huán)保與可持續(xù)發(fā)展**:環(huán)保問(wèn)題越來(lái)越受到重視,未來(lái)的SMT貼片加工廠將采用更加環(huán)保的材料和工藝,減少?gòu)U氣排放和廢水排放,并推動(dòng)綠色生產(chǎn)的理念。

4. **柔性電子產(chǎn)品的需求**:隨著可穿戴設(shè)備和柔性電子產(chǎn)品的興起,SMT貼片加工也將面臨新的挑戰(zhàn)。柔性PCB板和非傳統(tǒng)元器件的組裝將成為未來(lái)發(fā)展的新方向。

SMT貼片加工廠是現(xiàn)代電子產(chǎn)品生產(chǎn)過(guò)程中不可或缺的一環(huán),它通過(guò)高精度的工藝和設(shè)備,使得電子元器件能夠精確地貼裝在PCB板上,確保產(chǎn)品的高性能和高可靠性。隨著科技的不斷發(fā)展,SMT貼片加工技術(shù)也在不斷進(jìn)步,自動(dòng)化、智能化、高密度、環(huán)保等趨勢(shì)將引領(lǐng)行業(yè)向更高效、更環(huán)保、更智能的方向發(fā)展。對(duì)于從事電子制造的企業(yè)來(lái)說(shuō),理解并掌握SMT貼片加工的技術(shù)和工藝,對(duì)于提升產(chǎn)品質(zhì)量、降低成本和提升市場(chǎng)競(jìng)爭(zhēng)力具有重要意義。

客服1

客服1