smt貼片機工作原理及編程結構

SMT貼片機的工作原理是憑借其高效的供料、精準的視覺識別、靈活的貼裝以及智能的控制系統,極大地提升了電子制造的效率和精度。smt貼片機的編程結構是從元件庫創建到程序調試優化,進一步確保了貼片過程的順利進行,為電子產品的高質量生產提供了有力保障,下面是smt貼片機工作原理及編程結構詳細分析:

一、smt貼片機的工作原理

1. 供料系統:

- 供料系統負責將電子元器件按照一定規律和順序提供給貼片頭吸取,其主要由料架、料盤、振動飛達等組成。料架用于安裝各種散裝或有包裝的元器件;料盤則用于承載帶式包裝的元件,并通過馬達驅動絲桿轉動將元件送到供料位置。

2. 視覺系統:

- 視覺系統相當于貼片機的眼睛,通過高分辨率CCD攝像頭和照明系統,對PCB板上的Mark點進行識別和定位,以及檢查元器件的位置和姿態是否正確。這一步驟確保了貼片的準確性和精度。

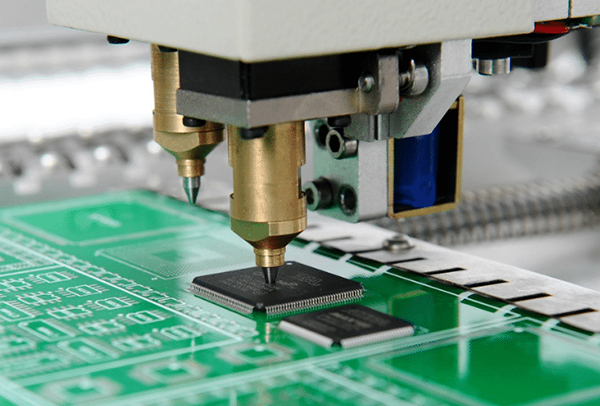

3. 貼裝系統:

- 貼裝系統是貼片機的核心部分,包括貼裝頭和吸嘴。貼裝頭根據視覺系統提供的位置信息,通過吸嘴吸取元器件,并將其精確地放置在PCB板指定的位置上。為了提高生產效率,一些高性能的貼片機還采用了多頭貼裝技術。

4. 控制系統:

- 控制系統是貼片機的指揮中心,通常由計算機控制軟件和運動控制卡組成。它接收來自視覺系統的反饋信息,計算出貼片頭的運動軌跡和速度,并向執行機構發送指令以完成貼片操作。同時控制系統還可以對貼片過程進行實時監控和調整,以確保貼片質量和效率。

5. 對中與定位

- 在貼片過程中,對中和定位是至關重要的步驟。貼片機通過機械對中機構,如針支撐對中或吸嘴負壓對中等方式,確保元器件與PCB板上的焊盤精確對齊。這有助于提高焊接質量,減少偏移和立碑現象。

6. Z軸運動控制

- Z軸負責控制貼片頭的高度,以適應不同厚度的PCB板和元器件。在貼片過程中,Z軸會根據程序設定自動調整高度,確保吸嘴能夠準確地吸取和放置元器件。

7. 壓力控制

- 部分高端貼片機還配備了壓力傳感器,用于監測貼片過程中的壓力變化。這有助于確保元器件與PCB板之間的良好接觸,提高焊接質量。

SMT貼片機全稱Surface Mount Technology Placement Machine,即表面貼裝技術貼片機,是電子制造行業中的關鍵設備。它通過自動化的方式將小型的電子元器件準確地貼裝到印刷電路板(PCB)上的指定位置,實現了高效、高精度的電子產品生產。

二、smt貼片機的編程結構

1. 元件庫創建:

- 根據實際使用的元件規格和尺寸,創建或選擇相應的元件庫。這些元件庫包含了元件的物理特性(如尺寸、形狀、引腳數量等)和貼裝參數(如吸嘴類型、貼裝角度等),是后續編程的基礎。

2. PCB數據輸入:

- 將PCB設計文件導入貼片機軟件中,或者手動輸入PCB板的尺寸、厚度、層數等信息。這些數據對于確定貼片位置和路徑至關重要。

3. 貼片程序編寫:

- 根據元件庫和PCB數據,編寫貼片程序。這包括設置貼裝頭的運動路徑、吸嘴的選擇、送料器的位置等參數。在編寫過程中,需要考慮到元件的布局和PCB板的特性,以優化貼片效率和質量。

4. 調試與優化:

- 在實際生產前,通常需要進行試貼和調試。通過觀察貼片過程和結果,對程序進行調整和優化,直至達到滿意的效果。這一步驟對于確保貼片質量和生產效率至關重要。

5. 多線程與并行處理

- 為了進一步提高生產效率,一些先進的貼片機采用了多線程或并行處理技術。這意味著在同一時間內,多個貼裝頭可以同時工作,分別處理不同的元器件或PCB板區域。

6. 智能算法應用

- 隨著人工智能技術的發展,一些貼片機開始引入智能算法來優化貼裝路徑和順序。通過分析PCB板的布局和元件分布情況,智能算法可以自動生成最優的貼裝方案,減少貼裝時間和提高生產效率。

7. 用戶界面與交互

- 現代貼片機通常配備有友好的用戶界面和交互系統,使得操作人員能夠輕松地進行編程、調試和監控。這些界面通常采用圖形化顯示方式,直觀易懂,降低了操作難度。

SMT貼片機是一個集精密機械、電子技術、計算機科學于一體的復雜系統。其工作原理涉及供料、視覺識別、貼裝、控制等多個環節,而編程結構則包括元件庫創建、PCB數據輸入、貼片程序編寫、調試與優化等內容。隨著技術的不斷發展,貼片機也在不斷創新和完善,為電子制造行業提供更加高效、精準的解決方案。

以上就是smt貼片機工作原理及編程結構詳細情況!

客服1

客服1