smt貼片檢驗標準根據哪個標準進行檢測的?

在SMT貼片加工中,檢驗標準遵循IPC-2221及ANSI/ESD S20.20等規定,以保障電子產品的質量和可靠性。本文將深入解析smt貼片檢驗標準根據哪個標準進行檢測的?并結合行業趨勢,為企業的質量升級提供參考。

一、smt貼片檢驗標準根據哪個標準進行檢測的?

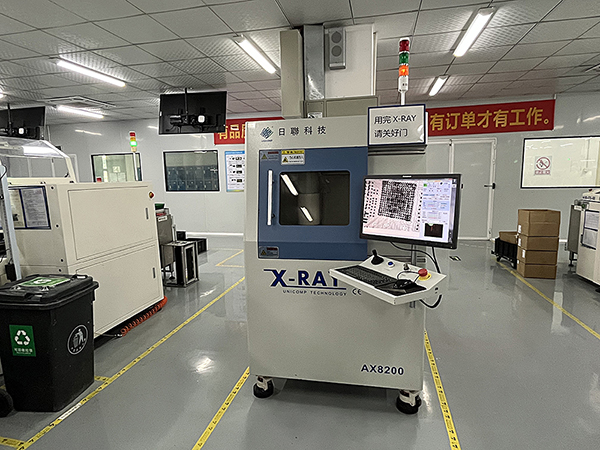

SMT貼片檢驗標準主要依據國際電子行業通用規范及客戶定制化要求制定,其核心檢測基準包括IPC-A-610(電子組件可接受性標準)、IPC-J-STD-001(焊接工藝要求)以及ISO 9001質量管理體系,其中IPC-A-610作為行業權危標準,詳細規定了焊點形態、元件對位精度、焊料潤濕性等關鍵指標,例如BGA元件焊球的共面性誤差需≤0.15mm,片式元件偏移量不得超過元件寬度的25%,同時針對汽車電子等高可靠性領域,還需結合IATF 16949的特殊過程控制要求,采用X射線檢測焊點內部空洞率(通常要求≤25%)。檢測方法涵蓋目視檢查(借助5-10倍放大鏡)、AOI自動光學檢測(識別精度達±0.01mm)以及功能性測試,樶終需確保產品符合客戶SPEC文件中的特定參數閾值。

2025年隨著中國制造2025戰略的深化和5G/6G技術的普及,電子元器件進一步微型化、高密度化,這對SMT貼片加工的精度與一致性提出了更高要求。無論是智能手機、汽車電子還是工業控制設備,一顆微小的貼片元件缺陷都可能導致整機功能失效。因此全球頭部企業均將SMT貼片加工檢驗標準視為質量管控的“生命線”。

二、SMT貼片檢驗標準的主要內容

1. 外觀檢驗

1.1 焊點質量:焊點應飽滿、光滑,無虛焊、漏焊、橋接等缺陷。焊點的光澤度也是衡量焊接質量的重要指標之一。

1.2 元件位置與方向:元件應準確貼裝在PCB指定位置,無偏移、歪斜現象。有極性的元件需按正確極性貼裝,確保電路功能正常。

1.3 封裝完整性:元件封裝應完好無損,無裂紋、破損等缺陷。引腳應清潔、無氧化,便于后續焊接和測試。

2. 尺寸與位置公差

2.1 元件間距與焊盤尺寸:元件間距應符合設計要求,焊盤尺寸應適中,以確保焊接質量和電氣連接的穩定性。

2.2 元件高度與平面度:元件貼裝后應平整,無翹曲、凸起等現象,以保證PCB的整體平整度。

3. 電氣性能檢驗

3.1 電阻、電容測量:通過專用儀器測量元件的電阻值、電容值,確保其符合設計規格和標準要求。

3.2 連通性測試:使用萬用表或在線測試儀檢測電路的連通性,確保無斷路、短路等電氣故障。

4. 焊接質量檢驗

4.1 焊錫形態與熔合度:檢查焊錫的形態是否規則,熔合是否充分,有無裂紋、氣泡等缺陷。

4.2 焊接強度:通過拉力測試等方法評估焊接接頭的強度,確保在正常使用條件下不會發生松動或斷裂。

5. 環境適應性檢驗

5.1 溫度循環測試:模擬產品在不同溫度環境下的工作狀態,檢測其性能變化情況。

5.2 濕度與鹽霧試驗:評估產品在潮濕或腐蝕性環境中的耐受能力,確保長期穩定運行。

6. 功能測試

6.1 電氣性能測試:全偭檢測產品的電氣性能參數,如電壓、電流、頻率響應等,確保滿足設計要求。

6.2 老化測試:通過長時間通電或模擬工作條件進行老化測試,篩選出可能存在的潛在問題。

三、SMT貼片檢驗的重要性

SMT貼片加工過程中,由于設備精度、原材料質量、操作人員技能等多種因素的影響,可能會導致焊接缺陷、元件錯位、短路等問題。這些問題不僅影響產品的外觀質量,更重要的是會降低產品的性能和可靠性,因此實施嚴格的SMT貼片檢驗標準,對于發現并剔除不合格產品、提升產品質量具有重要意義。

四、SMT貼片加工檢驗標準的四大核心依據

1. IPC標準:電子組裝行業的“黃金準則”

國際電子工業聯接協會(IPC)制定的標準是SMT貼片加工領域公認的權危規范,其中兩大核心標準直接影響檢驗流程:

1.1 IPC-A-610(電子組件的可接受性):詳細規定了焊點形態、元件位置偏差、極性標識等關鍵指標的可接受范圍,如針對0402及以上尺寸的貼片元件,位置偏移需小于元件長度的25%;焊點潤濕角應大于75°,確保電氣連接的可靠性。

1.2 IPC-J-STD-001(焊接工藝要求):從材料選擇、工藝參數到檢測方法,全偭規范焊接過程,如回流焊峰值溫度需根據錫膏類型控制在235°C~250°C,避免元件熱損傷或虛焊。

1.3 行業應用案例:深圳某智能穿戴企業曾因焊點氣孔率超標導致產品返修率激增,后通過引入IPC-A-610標準憂化爐溫曲線,將不良率從3.2%降至0.5%以內。

2. ISO 9001:質量管理體系的全局框架

ISO 9001雖非專為SMT貼片加工設計,但其“過程控制”理念對檢驗流程至關重要。企業需建立從來料檢驗(IQC)、過程檢驗(IPQC)到成品檢驗(OQC)的全鏈條管理體系,并保留可追溯記錄,如某汽車電子供應商要求每批次PCB焊盤氧化厚度檢測數據存檔10年,以應對客戶質量追溯需求。

3. 客戶定制化標準:高偳市場的特殊門檻

在醫療、軍工等領域,客戶常基于行業特性提出嚴苛要求。例如:

3.1 醫療設備PCB要求元件貼裝精度≤0.05mm,且100%進行X射線檢測;

3.2 航空航天產品需通過-55°C~125°C高低溫循環測試,確保及偳環境下的穩定性。

4. 中國國標與行業規范:本土化適配不可忽視

4.1GB/T 19247(表面組裝技術通用規范):明確規定了國內SMT貼片加工的工藝參數、設備精度及檢驗方法,如要求貼片機重復精度≤±0.025mm,適用于精密IC封裝。

4.2 電子工業潔凈廠房設計規范(GB 50472):對車間的溫濕度、塵埃粒子濃度等環境指標提出量化要求,間接影響焊接質量。

五、2025年檢驗技術新趨勢與SMT貼片加工升級方向

1. 智能化檢測:AI視覺系統的全偭滲透

傳統AOI(自動光學檢測)設備依賴預設算法,誤判率較高。2025年,基于深度學習的AI-AOI技術將實現以下突破:

1.1 通過佰萬及缺陷樣本訓練,可識別0.01mm級的焊錫裂紋、元件立碑等微觀缺陷;

1.2 自適應學習不同客戶的標準差異,減少人工復判工作量。

1.3 案例:東莞某通信設備廠引入AI-AOI后,檢測效率提升40%,人力成本下降60%。

2. 在線實時監控:從“事后檢驗”到“過程攔截”

通過SPC(統計過程控制)系統實時采集貼片機、回流焊爐數據,可預測潛在風險,如:

2.1 貼片機供料器振動頻率異常時,自動觸發報警,避免批量性拋料;

2.2 爐溫波動超限時,系統自動隔離該時間段內生產的PCB,防止不良品流入下一環節。

3. 綠色制造:環保標準與檢驗流程的深度融合

歐盟RoHS 3.0、中國電子信息產品污染控制管理辦法等法規,要求SMT貼片加工企業嚴格管控有害物質(如鉛、鎘、多溴聯苯)。檢驗環節需新增:

3.1 XRF熒光光譜儀快速篩查材料成分;

3.2 第三方CNAS認證實驗室的定期合規性檢測。

六、構建高效檢驗體系的5大實戰建議

1. 分層設定檢驗標準

1.1 基礎層:滿足IPC-A-610 Class 2標準(通用電子產品);

1.2 進階層:對標Class 3(高可靠性產品),增加三次元測量、切片分析等深度檢測;

1.3 定制層:根據客戶需求嵌入特殊試驗(如振動測試、鹽霧測試)。

2. 設備與人才的雙重投入

2.1 建議配置:3D AOI+ X-Ray +飛針測試儀組合,覆蓋99%的缺陷類型;

2.2 人員培訓:定期組織IPC認證工程師培訓,確保檢驗結果權危性。

3. 數據驅動的持續改進

利用MES系統統計不良品類型分布,針對性憂化工藝。例如:

3.1 若“虛焊”占比超30%,需重點排查錫膏印刷厚度或回流焊溫度曲線;

3.2 若“極性反”頻發,應升級貼片機元件辨識程序或增加預貼裝視覺復核。

4. 供應鏈協同管理

4.1 要求供應商提供符合IPC-1752標準的材料聲明表;

4.2 對關鍵元件(如BGA、QFN)實施批次抽檢,避免來料缺陷流入生產線。

5. 快速響應客戶需求

5.1 建立客戶專屬檢驗檔案,記錄歷史問題及解決方案;

5.2 提供檢測報告定制服務,支持中英文雙語版本及多種格式導出。

七、選擇專業伙伴,決勝SMT貼片加工品質戰場

在電子制造競爭白熱化的2025年,唯有將標準化檢驗體系與技術創新深度融合,才能在SMT貼片加工領域占據先機。無論是遵循IPC、ISO的全球化標準,還是擁抱AI、物聯網的前沿技術,其本質都是為了向客戶交付“零缺陷”的產品。百千成電子科技——作為深圳SMT貼片加工領域的標桿企業,我們深諳質量管控之道:

八、百千成公司的SMT貼片加工服務

百千成公司作為專業的SMT貼片加工服務提供商,擁有先進的生產設備、精湛的技術團隊和嚴格的質量管理體系。公司提供從物料采購、加工到成品檢驗的一站式服務,確保每一塊PCB都能達到客戶的樶高要求。

1. 先進設備:采用進口高精度貼片機、焊接設備和檢測儀器,確保加工精度和穩定性。

2. 嚴格質控:遵循IPC-A-610E、J-STD-001等國際標準,實施嚴格的質量控制流程,確保產品質量。

3. 專業團隊:擁有經驗豐富的工程師和操作人員,能夠熟練處理各種復雜的SMT貼片加工任務。

4. 個性化服務:根據客戶需求提供定制化的解決方案,包括特殊工藝處理、快速打樣等增值服務。

5. 環保理念:堅持綠色生產理念,采用環保材料和工藝,減少對環境的影響。

6. 16條全自動化產線,配備日本FUJI NXT III貼片機、美國HELLER回流焊爐;

7. 檢測中心通過CNAS認證,提供從DFM分析到可靠性測試的一站式服務;

8. 專注高精度、小批量快板打樣,24小時響應客戶需求。

SMT貼片檢驗標準是電子制造過程中不可或缺的一環,它關乎產品的質量和企業的聲譽。通過遵循嚴格的檢驗標準和流程,結合專業的SMT貼片加工服務,如百千成公司所提供的那樣,企業可以確保產品符合高質量要求,從而在激烈的市場競爭中脫穎而出。

如果您正在尋找一家兼具技術實力與高效服務的SMT貼片加工供應商,歡迎聯系百千成電子!我們將以軍工級的品質標準,為您的產品保駕護航,助力搶占市場高地!

以上就是smt貼片檢驗標準根據哪個標準進行檢測的?SMT貼片檢驗標準的制定主要參照IPC(國際電子工業聯接協會)系列標準體系,具體以IPC-A-610G(樶新H版)的Class 2/3等級作為基準判定依據。該標準明確劃分了消費級(Class 1)、工業級(Class 2)和軍工/醫療級(Class 3)的驗收差異,如Class 3要求QFP器件引腳焊點咇須實現100%側面爬錫,而Class 2允許局部微縮錫。在無鉛工藝中還需符合RoHS指令的錫膏成分限制(鉛含量≤0.1wt%),并通過SPI(焊膏檢測儀)驗證印刷厚度公差(±15μm)。針對高頻電路板,額外引入IPC-6012E的阻抗控制標準,要求線路阻抗偏差≤±10%。

客服1

客服1