從技術細節到SMT貼片加工中的點膠工藝的產業升級

現代產線通過三維參數模型(溫度23±1℃、濕度45%±5%RH、膠量0.2-5mg)實現納米級控制,避免膠體粘度波動導致的良率損失。以某企業實測為例,環境溫度偏差超2℃時,膠體性能變化率高達12%,直接影響焊接質量。而新型納米銀導電膠的突破,使導熱效率提升300%,固化時間縮短40%,尤其滿足新能源汽車電控模組的嚴苛需求。通過材料革新與參數優化,SMT貼片加工企業正推動電子制造邁向更高精度。本文將深度解析從技術細節到SMT貼片加工中的點膠工藝的產業升級的技術奧秘。

一、SMT貼片加工中的點膠工藝技術圖譜

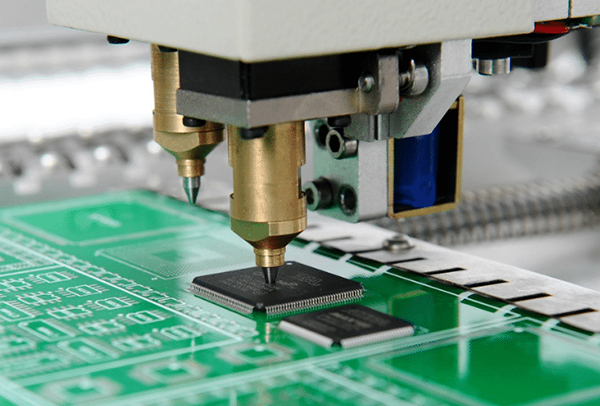

點膠工藝作為 SMT 貼片加工中的重要前置環節,其目的在于為電子元器件提供穩固的粘著基礎,確保在后續的貼片、回流焊等工序中,元件能夠精準定位且牢固附著。在 SMT 貼片加工的復雜流程里,點膠工藝宛如一座基石,支撐著整個生產的順利進行,如在一些高精度的電子設備制造中,微小且精密的芯片需要通過點膠精確地固定在電路板上,稍有偏差便可能導致電路短路或元件脫落,進而影響產品的整體性能與可靠性。

1.1 工藝參數的三維管控模型

現代SMT貼片加工車間里,點膠設備已實現納米級運動控制精度。溫度(23±1℃)、濕度(45%±5%RH)、膠量(0.2-5mg)的黃金三角參數組合,構成了點膠工藝的基準框架。某頭部企業實測數據顯示:當環境溫度波動超過2℃時,膠體粘度變化率可達12%,直接影響焊接良品率。

1.2 材料科學的突破性應用

2024年新型納米銀導電膠的問世,使SMT貼片加工的點膠工藝迎來革命性突破。與傳統環氧樹脂相比,這種材料的導熱系數提升300%,固化時間縮短40%,特別適用于新能源汽車電控模組的封裝需求。百千成實驗室測試表明:采用新型膠材的BGA封裝器件,在-40℃~125℃冷熱沖擊測試中壽命延長3.8倍。

從消費電子到航空航天,SMT貼片加工中的點膠工藝正在重新定義精密制造的邊界。當行業邁入微米級精度的新紀元,選擇具有深厚技術底蘊的合作伙伴,將成為產品決勝市場的關鍵。百千成電子科技期待與更多創新企業攜手,共同探索電子制造工藝的無限可能。

二、智能點膠系統的技術演進路線

2.1 機器視覺的精準定位

在高端SMT貼片加工產線中,3D激光輪廓儀與高速相機的組合應用,將點膠定位精度提升至±5μm級別。某智能手表主板加工案例顯示:通過實時補償PCB翹曲變形,點膠合格率從92.7%躍升至99.3%。

2.2 數字孿生技術的深度整合

行業領先企業已構建點膠工藝的數字孿生系統,通過虛擬調試可將新品導入周期縮短70%。某Tier1汽車電子供應商的實踐表明:在虛擬環境中完成2000次工藝模擬,能有效規避83%的現場調試問題。

深入探究點膠工藝,其涉及多方面的技術要點與工藝參數。首先膠水的選擇至關重要。不同的電子產品、不同的元器件對膠水的特性有著各異的要求。有的需要高粘度膠水以確保在復雜環境下元件的穩固;有的則要求膠水具有良好的導電性或絕緣性,以滿足電路設計的特殊需求。在 SMT 貼片加工過程中,合適的膠水能夠有效地彌補錫膏焊接可能存在的不足,增強元件與電路板之間的連接強度,如對于一些承受較大機械應力的電子設備,如汽車電子、工業控制設備等,選用具有較高韌性和抗沖擊性的膠水,能夠在車輛行駛中的震動或工業現場的惡劣環境下,保證 SMT 貼片加工后的電子產品依然穩定運行。

點膠量的精準控制也是 SMT 貼片加工中點膠工藝的核心要點之一。過量的膠水可能會導致溢膠現象,污染電路板上的其他線路或元器件,引發短路等問題;而點膠量過少則無法達到預期的固定效果,使元件在后續工序中容易移位。通過先進的點膠設備與精確的編程調控,能夠實現微升級別的點膠量控制,從而滿足各種高精度 SMT 貼片加工的需求。這些設備如同精密的畫筆,在電路板上準確地勾勒出每一滴膠水的位置與劑量,為 SMT 貼片加工的高質量完成奠定基礎。

再者點膠的位置精度同樣不容忽視。在 SMT 貼片加工中,元器件的布局往往十分緊湊,點膠位置的絲毫偏差都可能影響元件的貼裝準確性或導致膠水沾染到不應沾污的區域。借助高精度的視覺識別系統與精密的運動控制平臺,點膠設備能夠將膠水精準地施加在預先設計的指定位置,誤差控制在極小的范圍內。這一技術的運用,極大地提高了 SMT 貼片加工的效率與良品率,減少了因點膠位置不當而引發的返工與報廢。

三、質量管控體系的創新實踐

3.1 過程監控的六維數據模型

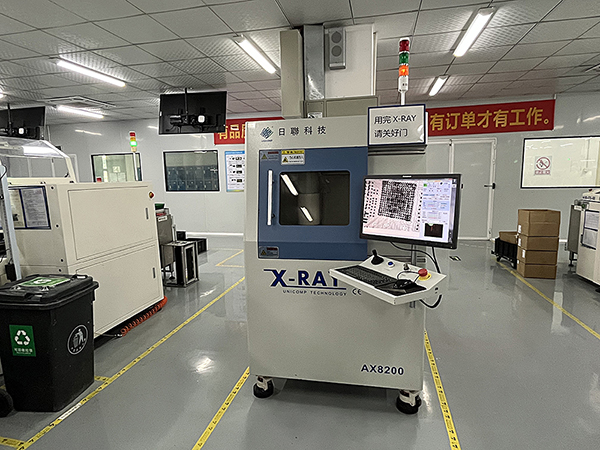

現代SMT貼片加工車間部署的智能點膠系統,實時采集壓力、流量、溫度等6類28項參數。通過機器學習建立的預測模型,可提前3小時預警工藝偏移趨勢。某通訊設備制造商的案例顯示:該體系使點膠工序的異常停機時間減少65%。

3.2 失效分析的逆向工程

針對高端醫療設備的特殊要求,百千成技術團隊開發了膠體固化度光譜分析法。通過近紅外光譜檢測,可在30秒內判斷膠層固化質量,檢測靈敏度達到0.5%的固化度差異。

點膠工藝在整個 SMT 貼片加工產業鏈中,扮演著串聯上下游的關鍵角色。優質的點膠工藝能夠為貼片工序提供良好的操作基礎,使得貼片機能夠更加順暢地將元器件準確無誤地貼裝在已點膠的位置上。而在后續的回流焊過程中,膠水與錫膏共同作用,確保元件在高溫作用下牢固地焊接在電路板上,形成穩定的電氣連接與機械固定。可以說,點膠工藝是 SMT 貼片加工這臺精密機器中不可或缺的潤滑劑與粘合劑,保障著各個環節的協同運作。

在深圳這片充滿活力與創新的電子產業沃土上,眾多企業深耕于 SMT 貼片加工領域,百千成公司便是其中的佼佼者。百千成公司憑借多年在 SMT 貼片加工行業的深厚積淀與專業技術,在點膠工藝方面有著獨到的見解與卓越的實踐能力。公司擁有一支經驗豐富的技術團隊,他們精通各類膠水的特性與應用,能夠根據客戶的不同產品需求,精準定制個性化的點膠方案。無論是面對大規模批量生產的消費電子產品,還是對精度與可靠性要求極高的工業級、醫療級電子產品,百千成公司都能憑借其精湛的點膠工藝,確保每一個 SMT 貼片加工環節都達到高標準、嚴要求。

四、產業升級下的工藝革新

1. 微型化趨勢的技術應對

面對TWS耳機等產品的微型化挑戰,SMT貼片加工企業研發出0.15mm內徑的微點膠針頭。配合壓電式噴射技術,可實現直徑0.3mm的精準點膠,滿足01005封裝的工藝需求。

2. 綠色制造的工藝突破

符合RoHS 3.0標準的生物基膠材已實現量產應用。某筆記本電腦制造商改用新型環保膠材后,單條產線年度VOC排放量降低12噸,同時加工效率提升18%。

在粵港澳大灣區電子制造產業帶,百千成憑借在點膠工藝領域的技術積累,已服務華為、大疆等300余家科技企業,累計完成1200萬片高精度電路板加工。針對深圳及周邊客戶推出當日響應、三日交付的加急服務,助力客戶快速搶占市場先機。

在行業發展的趨勢下,SMT 貼片加工中的點膠工藝也在不斷創新與進化。隨著電子產品朝著小型化、多功能化、高性能化的方向邁進,對點膠工藝的要求也日益嚴苛。新型的膠水材料不斷涌現,如導熱性能優異的膠水用于解決高密度電子元件的散熱問題;紫外光固化膠水則憑借其快速固化的特性,能夠有效縮短生產周期,提高 SMT 貼片加工的生產效率,同時點膠設備的智能化程度也在不斷提升,具備自動檢測、自動調整參數、遠程監控等功能,不僅能夠實時監測點膠過程中的各項參數指標,還能根據實際生產情況自動優化點膠工藝,實現智能化的生產管理。

五、業務聯系

作為深圳SMT貼片加工領域的標桿企業,百千成電子科技已構建完善的工藝支持體系:

1. 配備德國進口ASM點膠設備集群,單日產能突破500萬點。

2. 20人工藝專家團隊提供DFM可制造性分析。

3. 支持0.1mm精度的醫療級點膠加工。

4. 48小時快速打樣服務響應機制。

百千成公司配備了先進的點膠設備與完善的質量檢測體系。從膠水的采購驗收、存儲管理,到點膠過程的精確控制,再到點膠后的質量檢測,每一個環節都嚴格把關,確保點膠工藝的穩定性與一致性。在生產過程中,技術人員會定期對點膠設備進行維護保養與校準,以保證設備始終處于最佳工作狀態,從而為 SMT 貼片加工的高質量交付提供有力保障。

在承接 SMT 貼片加工訂單時,會與客戶共同探討產品的設計理念、功能需求以及質量標準,根據實際情況為客戶提供最優的點膠工藝解決方案。這種以客戶為中心、以技術為驅動的服務理念,使得百千成公司在激烈的市場競爭中脫穎而出,贏得了廣大客戶的信賴與好評。

如果您正在尋找一家專業、可靠且擅長 SMT 貼片加工的企業,尤其是在深圳地區,百千成公司無疑是您的理想之選。無論是批量訂單還是打樣試產,百千成公司都能以高效的生產流程、精湛的點膠工藝以及嚴格的質量控制,為您的電子產品提供優質的 SMT 貼片加工服務,助力您的產品在市場上取得成功。

從技術細節到SMT貼片加工中的點膠工藝的產業升級,以TWS耳機為例,0.15mm微點膠針頭配合壓電噴射技術,可精準完成0.3mm直徑點膠,適配01005超小型元件封裝,同時綠色制造需求催生RoHS 3.0生物基膠材,某筆電廠商應用后單線年VOC排放減少12噸,效率反增18%。在深圳頭部企業百千成的實踐中,3D激光定位系統將點膠合格率提升至99.3%,其德國進口設備集群更實現單日500萬點產能,為智能穿戴、醫療電子等領域提供高可靠SMT貼片加工解決方案。

客服1

客服1