smt貼片加工中短路現象產生的原因?

SMT貼片加工短路的根源可能隱藏在設計與來料環節,PCB設計若未預留合理線距或過孔尺寸偏差,容易導致焊點間寄生導電路徑;元件引腳共面性差或封裝翹曲,貼裝后易傾斜觸碰鄰近線路。再者來料檢驗疏漏時,混入引腳變形、可焊性劣化的元件,會在回流焊中因潤濕不良引發短路。甚至焊盤氧化、阻焊膜脫落等板材瑕疵,也會為焊接后漏電埋下隱患。接下來就讓我們一同深入剖析smt貼片加工中短路現象產生的原因這一棘手問題。

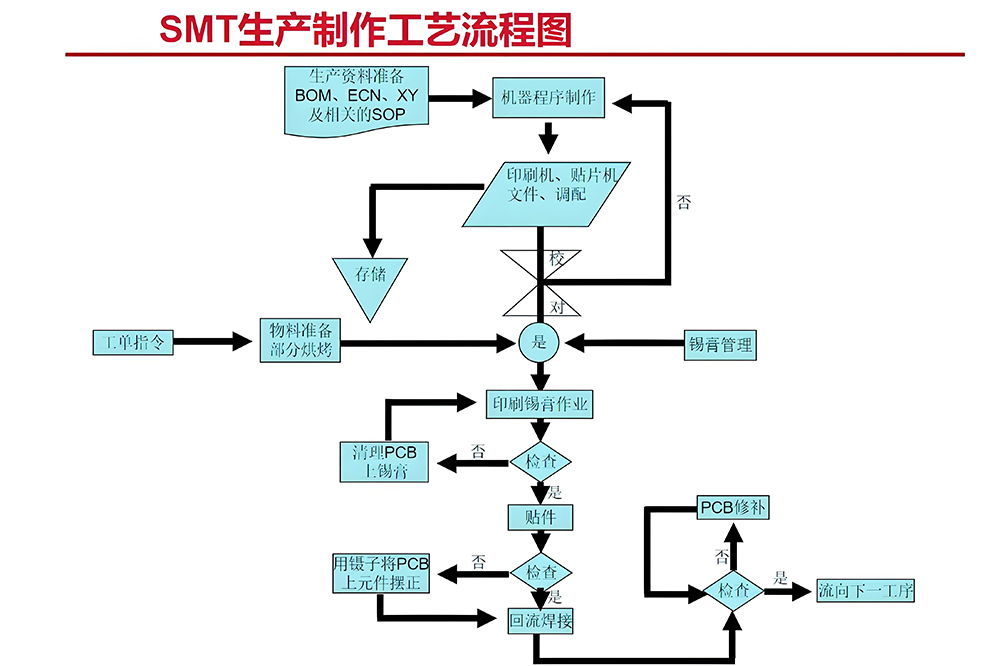

smt貼片加工廠家生產圖

一、錫膏印刷環節:精確控制的基石一旦動搖

錫膏印刷堪稱SMT貼片加工的第壹公里,其質量對后續工藝影響深遠,此環節的微小失控是短路的重要推手。

1)鋼網模板相關因素

1.1. 鋼網開口設計不合理

1.1.1 開口尺寸過大:當鋼網開口尺寸比PCB焊盤尺寸大很多時,在錫膏印刷過程中,會有過多的錫膏被印刷到焊盤上。過多的錫膏在回流焊接時,流動性增加,容易溢出焊盤,導致相鄰焊盤之間的錫膏相互連接,從而引發短路,如對于一些引腳間距較小的芯片,若鋼網開口寬度比焊盤寬度大0.1mm以上,短路的風險就會顯著提高。

1.1.2 開口形狀不當:鋼網開口形狀對錫膏的釋放和成型有著重要影響。如果開口形狀不是理想的倒梯形(上小下大),而是矩形或其他不利于錫膏脫模的形狀,錫膏在印刷后可能會出現邊緣不整齊、塌落等現象,在細間距焊盤之間就容易形成短路,如開口的內角如果是直角,錫膏在該位置容易堆積,回流時就容易造成橋接。

1.1.3 鋼網張力不足或變形:張力不足(通常要求>35N/cm2)的鋼網在刮刀壓力下會局部下陷,導致錫膏增厚甚至滲漏到非焊盤區域。長期使用或清潔不當導致的鋼網孔壁粗糙、變形也會破壞錫膏釋放的均勻性,為短路埋下隱患。

1.1.4當鋼網開口尺寸超出焊盤設計(特別是針對細間距器件如0.4mm pitch以下的QFP、BGA),或開口形狀(如未做內凹、外擴優化)不能有效約束錫膏沉積時,極易在印刷后形成過量或形狀不規則的錫膏,在回流時產生橋連。SMT貼片加工廠需嚴格審核鋼網設計,確保開口尺寸、形狀與厚度精確匹配元件和焊盤。

1.2. 鋼網厚度選擇不合適

1.2.1 鋼網過厚:過厚的鋼網會使印刷到PCB焊盤上的錫膏量過多。對于一些對錫膏量要求較為嚴格的細間距元器件,過多的錫膏在回流焊接時,難以在表面張力的作用下保持在焊盤范圍內,容易向相鄰焊盤流動,導致短路,一般對于引腳間距小于0.5mm的IC,若使用厚度超過0.12mm的鋼網,短路的概率會明顯上升。

1.2.2 鋼網過薄:鋼網過薄則可能導致錫膏印刷量不足,雖然錫膏量不足本身不會直接造成短路,但可能會使焊點強度不夠,在后續的使用過程中,元器件受到振動或其他外力作用時,焊點容易開裂,進而引發短路等潛在問題。

1.3. 鋼網制作質量問題

1.3.1 網孔內壁粗糙:在鋼網制作過程中,如果網孔內壁沒有進行良好的拋光處理,表面粗糙度較大,錫膏在通過網孔印刷時,就容易粘附在網孔內壁上,導致錫膏下錫不暢。為了保證錫膏能夠順利印刷,操作人員可能會加大刮刀壓力或增加印刷次數,這又會導致錫膏印刷量過多,增加短路的風險。

1.3.2 網孔堵塞:在長期使用過程中,鋼網的網孔可能會被錫膏中的雜質、灰塵等堵塞。當網孔堵塞時,對應的焊盤上錫膏印刷量會減少甚至沒有錫膏,而周圍的焊盤可能會因為錫膏在印刷過程中的擠壓而出現錫膏量過多的情況,從而在回流焊接時引發短路。

2)印刷參數設定失當:

2.1. 刮刀壓力不當

2.1.1 壓力過大:當刮刀壓力過大時,錫膏會受到過度擠壓,不僅可能會使錫膏擠出鋼網與PCB之間的間隙,在PCB表面形成多余的錫膏,還可能導致鋼網與PCB之間的摩擦力增大,使鋼網在印刷過程中發生位移,從而造成錫膏印刷位置偏差。在細間距焊盤上,這些問題都極易引發短路,一般對于普通的SMT貼片加工,刮刀壓力應控制在3 - 5N/mm,如果是細間距的高精度印刷,壓力則需要更精準地調整,通常在3 - 4N/mm之間。

2.1.2 壓力過小:刮刀壓力過小,錫膏無法充分填充到鋼網的開口中,會導致印刷到PCB焊盤上的錫膏量不足,影響焊點的形成質量。為了彌補錫膏量不足的問題,操作人員可能會多次印刷,這又可能導致錫膏在焊盤上堆積不均勻,在回流焊接時引發短路。

2.2. 印刷速度不合理

2.2.1 速度過快:印刷速度過快時,錫膏在刮刀的推動下,來不及充分填充到鋼網的開口中,就會導致錫膏印刷量不足,同時也會使錫膏在鋼網表面的滾動不均勻,形成拖尾現象。這種不均勻的錫膏印刷在回流焊接時,容易造成焊點大小不一,在細間距焊盤之間可能引發短路。對于細間距SMT貼片加工,合適的印刷速度一般在10 - 20mm/s之間。

2.2.2 速度過慢:印刷速度過慢,錫膏在鋼網表面停留時間過長,可能會因為溶劑揮發而變干,導致下錫不暢。為了保證錫膏的轉移量,操作人員可能會加大刮刀壓力,這又會帶來錫膏印刷量過多、印刷位置偏差等問題,增加短路的風險。

2.3. 印刷方式選擇有誤

2.3.1 接觸式印刷問題:接觸式印刷是指鋼網與PCB直接接觸進行印刷。在這種印刷方式下,如果鋼網與PCB之間的平整度不好,或者在印刷過程中PCB發生了輕微的變形,就會導致鋼網與PCB之間的接觸不均勻,部分區域錫膏印刷量過多,部分區域印刷量不足。在細間距焊盤上,印刷量過多的區域容易引發短路。

2.3.2 非接觸式印刷問題:非接觸式印刷是鋼網與PCB之間存在一定間隙(一般為0.5 - 1.0mm)的印刷方式。對于一些高精度的細間距SMT貼片加工,非接觸式印刷可能無法保證錫膏印刷的精度,容易出現錫膏印刷位置偏差、錫膏量不均勻等問題,從而增加短路的可能性。

2.3.3 刮刀壓力/速度/角度不匹配:過大的刮刀壓力可能壓壞鋼網或迫使錫膏滲入鋼網與PCB間隙;壓力過小則可能導致錫膏填充不足或刮不干凈。不恰當的刮刀速度(過快導致填充不足,過慢可能導致錫膏坍塌)和角度都會影響印刷質量。SMT貼片加工中必需根據錫膏特性(粘度、金屬含量)和PCB狀況精細調整這些參數。

2.3.4 脫模速度/距離不當:脫模速度過快或距離過小,易破壞剛剛印刷成型的錫膏圖形,導致錫膏拉尖、拖尾甚至沾污鄰近焊盤。精準控制脫模過程對保證圖形清晰至關重要。

3)錫膏管理不善:

3.1. 錫膏黏度不合適

3.1.1 黏度過低:錫膏黏度是影響其印刷性能和保持形狀能力的重要參數。如果錫膏黏度過低,在印刷過程中,錫膏容易在刮刀的壓力下過度流動,難以準確地填充到鋼網的開口中,導致印刷后的錫膏圖形不清晰、邊緣不整齊。在細間距焊盤上,這種不整齊的錫膏在回流焊接時,就容易形成橋接短路,一般對于細間距SMT貼片加工,合適的錫膏黏度應在800 - 1200Pa·s左右,如果黏度低于這個范圍,短路風險會顯著增加。

3.1.2 黏度過高:錫膏黏度過高時,其流動性差,在印刷過程中難以順利通過鋼網網孔,會導致錫膏下錫量不足,需要增加刮刀壓力或印刷次數來保證錫膏的轉移量。這樣做不僅會降低生產效率,還可能因錫膏受到過度擠壓而溢出焊盤,引發短路。

3.1.3 粘度失控:錫膏粘度受溫度、濕度、擱置時間影響顯著。粘度過低,印刷后錫膏圖形易坍塌、擴散;粘度過高,則填充不足、易產生空洞。SMT貼片加工車間需嚴格執行錫膏回溫、攪拌規范,并利用粘度計監控。

3.2. 錫膏金屬含量異常

3.2.1 金屬含量過高:錫膏中的金屬含量對其焊接性能有著重要影響。如果錫膏在鋼網上放置時間過長,或者使用了回收的錫膏,其中的稀釋劑成分可能會揮發,導致金屬含量相對升高。金屬含量過高的錫膏,黏度會下降,印刷后錫膏容易出現坍塌現象,在相鄰焊盤之間形成連接,造成短路。

3.2.2 金屬含量過低:金屬含量過低的錫膏,焊接強度不足,容易出現虛焊等問題。虛焊的焊點在后續使用過程中,受到電氣應力或機械應力作用時,可能會發生斷裂,進而引發短路等故障。

3.2.3 金屬含量與顆粒度不適用:金屬含量過低或顆粒尺寸分布不佳(如過多細粉)的錫膏,其抗坍塌性差,在印刷后或回流預熱階段更容易擴散相連。

3.3. 錫膏顆粒尺寸問題

3.3.1 顆粒尺寸過小:錫膏中的焊料顆粒尺寸越小,其比表面積越大,表面活性越高,在印刷過程中更容易擴散。對于細間距SMT貼片加工,如果使用了顆粒尺寸過小(如小于25μm)的錫膏,印刷后錫膏在焊盤上的形狀保持能力較差,容易向相鄰焊盤蔓延,導致短路。

3.3.2 顆粒尺寸過大:顆粒尺寸過大的錫膏,在通過鋼網網孔時會遇到困難,可能導致下錫不暢、錫膏量不足等問題。這會影響焊點的形成質量,雖然不一定直接導致短路,但可能會使焊點強度不夠,在后續使用中引發短路隱患。

4)PCB支撐與定位偏差:

4.1支撐不平或頂針位置不當:PCB下方支撐不足或不均勻,在刮刀壓力下會產生局部變形,導致該區域錫膏厚度異常增厚,極易引發橋連。SMT貼片加工中需要針對每款PCB設計專用的、支撐點分布合理的支撐治具。

4.2 Mark點識別偏差或PCB定位不準:印刷機視覺系統對位不準,導致鋼網開口與PCB焊盤錯位,錫膏印偏甚至印到焊盤之間的阻焊層上,回流后必然短路。定期的設備校準和Mark點質量檢查是關鍵。

二、元件貼裝環節:精準定位的毫厘之差

貼片機是SMT貼片加工實現高密度組裝的精密之手,其精度直接影響元件間的電氣隔離。

1. 貼裝精度偏移:

1.1設備精度誤差或校準失效:貼片機X/Y/θ軸的定位精度(如CPH指標)不足,或吸嘴、相機、光學校準模塊存在偏差,導致元件貼放位置偏離預定焊盤中心。當元件引腳/端電極偏移到鄰近焊盤或元件本體上時,回流后極易與相鄰導體形成錫橋。高精度SMT貼片加工線需定期進行設備精度校驗與補償。

1.2吸嘴磨損/選擇不當或真空不足:磨損或型號不匹配的吸嘴會導致拾取不穩、元件在貼放瞬間發生偏移或角度傾斜。真空不足則可能在貼放前元件就發生掉落或移位。這些因素都會破壞精確定位。

2. 貼裝高度不正確

2.1 貼裝高度過低:對于細間距元器件,如引腳間距在0.5mm及以下的IC,如果貼裝高度過低,元器件在貼裝到PCB上時,會對印刷好的錫膏施加過大的壓力,使錫膏發生變形、塌落。這些變形的錫膏在回流焊接時,容易向相鄰引腳之間流動,導致短路,一般對于這類細間距元器件,貼裝高度應控制在0 - 0.1mm之間,避免貼裝高度過低對錫膏造成不良影響。

2.2 貼裝高度過高:貼裝高度過高,元器件引腳與焊盤之間的錫膏量可能不足,無法形成良好的焊接連接,容易出現虛焊問題。虛焊的焊點在后續使用過程中,可能會因為電氣應力或機械應力的作用而斷裂,進而引發短路等故障。

3. 貼裝偏移

3.1 X - Y方向偏移:貼片機在貼裝元器件時,如果出現X - Y方向的偏移,導致元器件引腳與PCB焊盤沒有完全對齊,部分引腳可能會與相鄰焊盤上的錫膏接觸。在回流焊接時,這些接觸的錫膏會連接在一起,造成短路,如對于0402、0603等小尺寸貼片元件,如果貼裝偏移超過0.05mm,短路的風險就會明顯增加。

3.2 旋轉偏移:元器件在貼裝過程中發生旋轉偏移,也會使引腳與焊盤的相對位置發生變化,導致引腳與相鄰焊盤之間的距離變小。在回流焊接時,錫膏容易在這些距離變小的引腳之間形成橋接短路。

4. 元件供料問題:

4.1 編帶孔距誤差或料架進給故障:元件編帶本身孔距不準,或料架(Feeder)齒輪磨損、進給不穩定,導致元件在吸取位置就存在偏差。SMT貼片加工中需對進料和Feeder進行嚴格點檢。

4.2元件本體尺寸或引腳共面性超差:來料元件本身存在尺寸超標、引腳(特別是鷗翼形引腳)彎曲、共面性不良等問題,即使貼片機定位準確,元件自身的不規則也會在貼裝后導致引腳搭接到不應接觸的區域。

三、回流焊接環節:熱力作用下的塑形風險

回流焊是SMT貼片加工中錫膏熔融、形成焊點的關鍵階段,溫度曲線的微妙變化是短路的重要誘因。

1. 回流溫度曲線設置不當:

1.1預熱升溫斜率/時間不足:過快的升溫或預熱時間過短,溶劑和助焊劑揮發不充分。在進入回流區時,殘留溶劑劇烈沸騰可能引發錫珠飛濺,濺落的錫珠若落在焊盤間則造成短路,同時助焊劑提前消耗殆盡,降低了錫膏在熔融時的表面張力,抗橋連能力減弱。

1.2峰值溫度過高或回流時間過長:過高的溫度或過長的液相線以上時間,會加劇熔融焊料的潤濕鋪展能力,使其更容易沿著元件引腳或端電極爬升擴散,當相鄰焊點的熔融焊料相遇時就形成橋連。這在細間距器件上尤為明顯。SMT貼片加工必需依據錫膏規格書和PCB/元件熱容精確設定曲線。

1.3冷卻速率過慢:緩慢的冷卻過程延長了焊料處于熔融或半熔融狀態的時間,在元件因熱應力產生微小偏移(如立碑現象的初始階段)或振動影響下,增加了焊料橋連的風險。

1.4. 升溫速度過快:在回流焊的預熱階段,如果升溫速度過快(超過3℃/s),錫膏中的助焊劑會迅速揮發,產生大量氣體。這些氣體在錫膏中形成氣泡,當氣泡破裂時,會推動錫膏流動,導致錫膏在焊盤上的分布不均勻。在細間距焊盤之間,這種不均勻的錫膏流動可能會引發短路。

1.5. 加熱溫度過高:加熱溫度過高,超過了錫膏的合適回流溫度范圍(一般比錫膏熔點高20 - 30℃),錫膏的表面張力會降低,流動性大大增加。過多的錫膏會從焊盤上溢出,流向相鄰焊盤,從而造成短路,如對于常用的Sn - Ag - Cu無鉛錫膏,其熔點約為217℃,如果回流焊的峰值溫度超過247℃,短路的風險就會顯著上升。

2. 爐膛內溫度均勻性差:橫向/縱向溫區溫差過大:回流爐各溫區溫度設定不合理或加熱元件老化,導致爐膛內存在明顯的溫度不均勻區域(冷點/熱點)。同一塊PCB上不同位置經歷的峰值溫度和時間不同,可能導致局部區域焊料過度回流而橋連,而其他區域則可能冷焊。定期爐溫測試(TPT)和爐膛清潔保養是SMT貼片加工質量的保障。

3. 助焊劑活性不足或失效:助焊劑選型錯誤或變質:選用了潤濕能力差、去除氧化層能力弱的助焊劑,或錫膏中助焊劑因存儲不當(高溫、暴露空氣)而提前失效。這會導致熔融焊料表面張力過大、流動性變差,無法有效收縮形成獨立焊點,反而更容易在相鄰導體間形成拉絲橋連。

4. 焊劑潤濕速度太快:焊劑的潤濕速度過快,會使錫膏在短時間內迅速鋪展,可能導致錫膏在焊盤上的分布失控。在細間距焊盤之間,過快的焊劑潤濕速度容易使錫膏連接相鄰焊盤,造成短路,一般合適的焊劑潤濕速度應保證錫膏在回流焊接過程中能夠均勻、穩定地鋪展,形成良好的焊點。

5. 錫膏受熱速度與電路板不一致:當錫膏受熱速度比電路板快很多時,錫膏會過早熔化并開始流動,而此時電路板還沒有充分預熱,其表面的溫度分布不均勻。這種情況下,熔化的錫膏可能會流向溫度較低的區域,在相鄰焊盤之間形成短路,反之如果電路板受熱速度比錫膏快,可能會導致錫膏熔化不充分,出現虛焊等問題,虛焊焊點在后續使用中也可能引發短路。

四、PCB設計缺陷:先天不足的隱患

即使SMT貼片加工制程控制完鎂,不良的PCB設計本身可能就是短路的溫床。

1. 焊盤設計不合理:

1.1焊盤尺寸/間距過小:這是細間距和高密度設計中常見的短路根源。焊盤本身尺寸過大,或相鄰焊盤間距(特別是引腳之間、芯片引腳與鄰近過孔/走線之間)設計得小于制程能力(如小于0.2mm甚至0.15mm),超出了鋼網印刷和回流焊表面張力的安全邊界,橋連風險劇增。SMT貼片加工前進行可制造性設計審查至關重要。

1.2 焊盤尺寸過大:焊盤尺寸過大,會導致印刷到焊盤上的錫膏量相對較多。在回流焊接時,過多的錫膏容易溢出焊盤,與相鄰焊盤的錫膏連接,引發短路。特別是對于細間距元器件的焊盤設計,應嚴格按照元器件的數據手冊要求進行,確保焊盤尺寸精準。

1.3 焊盤間距過小:如果焊盤間距小于元器件引腳間距或行業標準要求(如對于0.5mm引腳間距的IC,焊盤間距一般應不小于0.3mm),在回流焊接時,錫膏在表面張力的作用下,很容易在相鄰焊盤之間形成橋接短路。

1.4 焊盤形狀不規范:焊盤形狀不規范,如焊盤邊緣不整齊、有毛刺等,會影響錫膏在焊盤上的印刷和回流焊接時的鋪展。不規范的焊盤形狀可能導致錫膏在某些位置堆積過多,在回流時引發短路。

1.5 阻焊層設計不當:阻焊(Solder Mask)開窗過小(Undefined Pad),未能有效覆蓋焊盤間的基材;或阻焊橋(Solder Mask Dam)寬度不足甚至缺失(特別是在QFN、LGA器件底部或細間距引腳間),使得熔融焊料失去了物理阻隔屏障,容易流淌相連。

2. 元件布局過于密集:相鄰元件本體間距過小,特別是當元件高度不同時,較高的元件在回流過程中可能因熱風或振動發生微小傾斜,其引腳或端電極可能接觸到鄰近較低元件的焊點或本體上的金屬部分,形成短路。

3. 散熱過孔位置不當:為QFN、BGA等底部散熱焊盤設計的散熱過孔群,如果位置過于靠近器件邊緣或信號引腳焊盤,且未做充分阻焊覆蓋,在回流時熔融焊料可能通過毛細作用被吸入過孔,并在器件底部或過孔附近形成錫珠或錫渣,導致與相鄰引腳短路(俗稱排氣孔短路)。SMT貼片加工工程師需與設計者溝通優化過孔位置和阻焊設計。

五、錫膏與助焊劑殘留物:潛在的導電路徑

1. 助焊劑殘留物導電:某些免清洗錫膏中的活性劑殘留物(如有機酸或鹵化物)在特定環境條件(高溫高濕)下,如果未能充分分解或清洗干凈,可能具有離子導電性或吸濕后降低表面絕緣電阻(SIR)。當這些殘留物在相鄰導體間形成連續膜層時,就可能引發電化學遷移(ECM)或直接提供導電路徑,導致絕緣失效(表現為短路)。選擇低殘留、高可靠性的錫膏并確保其充分熱分解是SMT貼片加工的關鍵。

2. 金屬錫渣/錫珠:除了回流時錫珠飛濺外,鋼網底部清潔不徹底殘留的錫膏干燥后形成錫渣,在后續印刷過程中可能被刮刀帶到PCB上污染非焊盤區域。這些錫渣或錫珠在回流爐中熔化,若其位置恰好在兩個導體之間,就成為短路的直接導因。嚴格的鋼網底部自動擦拭頻率和效果監控是SMT貼片加工良率的保障。

smt貼片加工廠家生產圖

六、物料與操作污染:不可忽視的隱形殺手

1. PCB或元件污染:PCB制造或存儲過程中受到油脂、硅油、金屬碎屑等污染;元件在包裝、運輸或開封后存儲中被污染(如指紋、灰塵、其他金屬顆粒)。這些污染物可能破壞阻焊層的絕緣性,或直接在焊盤間形成導電路徑,或在回流過程中干擾焊料的正常潤濕行為,誘發短路。SMT貼片加工車間需維持高潔凈度,并規范物料存儲與操作。

2. 車間環境粉塵:SMT車間若潔凈度控制不佳,空氣中漂浮的導電性粉塵(如金屬粉末、碳粉)或纖維,沉降到PCB上,特別是在高密度區域,可能在回流焊后嵌入焊點間或直接橋接導體造成短路。

七、其他綜合因素原因

1. 焊點立碑引發的連帶短路:片式元件(如電阻電容)在回流時因兩端潤濕力不平衡發生一端翹起的立碑現象。在翹起過程中或倒伏時,元件的金屬化端電極可能意外搭接到鄰近的線路、焊盤或其他元件上,形成非預期的電氣連接(短路)。

2. BGA/CSP底部錫球連錫:對于球柵陣列封裝,錫球共面性差、焊盤設計或鋼網開口不當、回流曲線不匹配(如峰值溫度不足、均溫時間不夠)都可能導致底部相鄰錫球在回流時熔融相連而未有效分離,形成難以檢測的底部橋連短路。X射線檢測是SMT貼片加工中排查此類問題的必備手段。

短路現象如同精密交響樂中的刺耳雜音,它提示著SMT貼片加工流程中的潛在失衡。從錫膏印刷的精確沉積,到貼片機的微米級定位;從回流焊爐內的熱力之舞,到PCB設計的毫米智慧,每一個環節的細微偏差都可能引發昂貴的電氣連接災難。

真正高效的SMT貼片加工服務商,不會僅僅滿足于故障修復,而是構建起一套涵蓋設計審查、物料管控、制程監控與設備維護的全方位防御體系。每一次鋼網張力的校準、每一回爐溫曲線的優化、每一份物料的追溯記錄,都是對短路隱患的無聲狙擊。

當您的產品在SMT貼片加工產線上流暢運轉,當AOI檢測儀持續亮起代表合格的綠色信號,背后正是這些嚴苛工藝標準與系統性品控的無聲守護。選擇深諳短路成因并能系統性預防的加工伙伴,就是選擇電路板可靠性的堅實基石,更是選擇產品在激烈市場競爭中脫穎而出的核心保障。

八、SMT貼片加工基礎概述

1)SMT貼片加工簡介

SMT貼片加工是一種將無引腳或短引線表面組裝元器件,安裝在印制電路板的表面或其它基板的表面上,通過再流焊或浸焊等方法加以焊接組裝的電路裝連技術。相較于傳統的插件式組裝技術,SMT貼片加工具有諸多顯著優勢,如更高的組裝密度、更輕的重量、更小的體積、更高的可靠性以及更好的高頻特性等,因此在現代電子制造行業中得到了極為廣泛的應用。

2)SMT貼片加工流程

2.1. 錫膏印刷:這是SMT貼片加工的起始步驟,借助錫膏印刷機將錫膏精準地印刷到PCB的焊盤上。錫膏作為連接電子元器件與PCB的關鍵材料,其印刷的質量直接關乎后續焊接的效果。在印刷過程中需嚴格把控刮刀壓力、印刷速度、脫模速度等參數,以確保錫膏印刷的厚度均勻、位置精準,避免出現錫膏量過多或過少、印刷偏移等問題。

2.2. 元件貼裝:運用貼片機將各類電子元器件精確地貼裝到已印刷好錫膏的PCB焊盤上。貼片機的精度和速度是影響生產效率和產品質量的重要因素。在貼裝過程中,要保證元器件的貼裝位置準確無誤,引腳與焊盤良好對齊,避免出現貼裝偏移、立碑、側立等不良現象。

2.3. 回流焊接:經過貼裝的PCB進入回流焊爐,在回流焊爐內,錫膏經歷預熱、升溫、回流、冷卻等階段,通過加熱使錫膏熔化,從而實現電子元器件與PCB焊盤之間的電氣連接和機械固定。回流焊的溫度曲線設置至關重要,它直接影響到焊接質量,若溫度曲線設置不當,可能引發虛焊、短路、橋接等焊接缺陷。

2.4. 檢測與維修:焊接完成后,需對PCB進行全面檢測,以甄別是否存在焊接缺陷。常用的檢測手段包括人工目檢、自動光學檢測(AOI)、X射線檢測(AXI)等。一旦檢測出短路等不良問題,需及時進行維修,維修人員通常會借助烙鐵、熱風槍等工具對問題焊點進行處理。

九、短路現象在SMT貼片加工中的危害及常見表現形式

1)短路現象的危害

1.1. 產品性能受損:短路會致使電路中的電流出現異常流動,偏離正常的設計路徑,進而影響電子產品的各項性能指標,如可能導致信號傳輸出現干擾、失真,使電子產品的功能無法正常發揮,嚴重時甚至會使產品完全喪失使用價值。

1.2. 生產效率降低:在生產過程中一旦發現短路問題,就需要對產品進行逐一排查和修復,這無疑會耗費大量的時間和人力成本,嚴重影響生產進度,降低生產效率。若短路問題頻繁出現,還可能導致整個生產線的停滯,給企業帶來巨大的經濟損失。

1.3. 成本增加:短路引發的不良品需要進行維修或報廢處理,這不僅增加了原材料成本,還因維修過程中耗費的人力、物力以及設備損耗,進一步提高了生產成本,此外由于產品質量問題可能引發的客戶投訴、退貨等情況,還會對企業的聲譽造成負面影響,間接增加企業的運營成本。

2)短路現象的常見表現形式

2.1. 引腳間橋接:這是SMT貼片加工中為常見的短路形式,多發生于細間距IC的引腳之間。由于IC引腳間距較小,若模板設計不合理、錫膏印刷量過多或貼片過程中出現偏移,都極易導致相鄰引腳之間的錫膏在回流焊接時相互連接,形成橋接短路,如在一些引腳間距為0.5mm甚至更小的IC上,橋接短路問題尤為突出。

2.2. 元器件與焊盤間短路:在貼片過程中,如果元器件的貼裝位置出現較大偏差,導致元器件的引腳或焊端與相鄰的焊盤接觸,或者在焊接過程中,錫膏流動異常,使元器件與非目標焊盤之間形成電氣連接,就會造成元器件與焊盤間的短路。

2.3. PCB線路間短路:PCB本身的線路設計不合理、線路制作過程中出現缺陷(如線路蝕刻不完全、阻焊層破損等),都可能導致PCB上不同線路之間出現短路,此外在SMT貼片加工過程中,如果操作不當,如對PCB造成機械損傷,也可能使線路間的絕緣層破壞,引發短路。

十、SMT貼片加工小貼士:

Q:如何快速判斷生產線短路的主要來源?

A:可結合位置分析法:若短路集中在特定元件(如QFP),重點查鋼網開口與貼裝精度;若呈隨機分布,優先排查錫膏印刷參數與PCB支撐;若在爐后特定溫區位置出現,需驗證回流溫度均勻性。

Q:對于0.3mm pitch的芯片,鋼網設計的關鍵是什么?

A:除常規開口比例(建議1:0.92)外,必需采用激光切割+電拋光工藝,確保孔壁光滑;同時設計微錐度(Taper)和內凹(Home Plate)結構,增強脫模能力并精確控制錫量,這是避免微間距短路的工藝核心。

smt貼片加工廠家生產流程圖

smt貼片加工中短路現象產生的原因,SMT貼片加工中短路現象多因工藝鏈環節失控,錫膏印刷時,若鋼網孔堵塞或刮刀壓力不均,易造成焊膏溢出焊盤,回流后形成錫橋引發短路;貼片環節中,設備精度不足或吸嘴磨損可能導致元件偏移,引腳觸碰相鄰線路;回流焊階段,溫度曲線異常(如升溫過快、峰值過高)會加速焊膏流動,使微小間距焊點間產生粘連,此外焊接后殘留的助焊劑未及時清理,在潮濕環境下也可能導電,進一步加劇短路風險。

客服1

客服1